SFSS理事・元カルビー(株)上級常務執行役員

阿紀雅敏

当季刊誌No.25で「商品コンセプト実現と安全・安心」は密接に関係していることをカルビー(株)での経験をもとに書かせていただいた。ポテトチップスの商品コンセプトである「パリッとした食感」を実現するためにはじゃがいもの品種-栽培-貯蔵-製造-流通のトレイサビリティが重要で、これは商品の安全・安心を保証する上でも大変重要である。

当NPOに参加されている食品企業の諸兄には当たりまえの話で大変恐縮であるが、この稿では日常の品質保証活動の仕組みについて書かせていただく。

品質保証において守るべきものは1)当然のことながらお客様の健康が最優先である。危害異物混入、アレルゲンのコンタミネーション、食中毒事故などがあってはならない。2)法令を守るのは当然であるが、商品においては主として原材料や日付の表示ミスの防止である。3)ブランドイメージの毀損を防がなくてはならない。お客様満足を実現し風評被害を起こさないようにしなければならない。

具体的活動としては1)商品設計段階では、品質規格基準の設定、原材料の決定とアレルゲンの把握、賞味期限設定などである。品質規格で製品塩分は測定が容易なので規格化は容易で管理しやすいが、商品コンセプトで食感が重要な場合は守るべき食感の規格決定に苦労するところである。食感が設計通りでなくてもお客様の健康被害は無いが商品ブランドを傷つける。2)商品実現段階では、原材料の安全性・規格基準とトレイサビリティ、品質規格が正しいか、特に原料調達が複雑になっているのでトレイサビリティにヌケ・モレが無いように気を付けなければならない。また製造上のリスクは何か、法令上問題がないか、パッケージ表示に誤りはないかなどがある。3)打ち手の妥当性の確認として、自社工場の食品衛生維持・改善、サプライヤーの工場の監査や場合によっては改善の支援を行う。

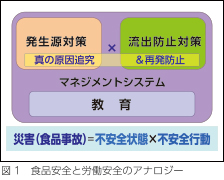

ところで品質保証活動を行っていると労働安全の維持・改善活動と似ていることに気が付く。労災事故は不安全状態と不安全行動が重なった時に発生すると言われている。生産設備上の不具合(不安全状態)があっても日常は見過ごされることがある。しかし働く人が何かのトラブルに対応しようとしてうっかり動くところに手を入れて(不安全行動)事故につながることがある。トラブルがあっても手が入らない、機械が自動停止するといった設備(不安全状態の解消)でなければならないし、動く機械に手を入れない(不安全行動)をしないという教育は必要である。

異物混入事故も似たようなことがある。不良品を排除した後、何かの間違いで良品に混入させてそのロットを無駄にすることがある。これも何か別のトラブルが発生して誤った行動をとったにせよ、そうならないような作業の仕組みでなければならない。

いずれの場合も場当たり的な是正措置ではなく、真の原因を追究して再発防止しなければならない。

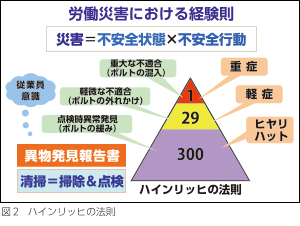

労働災害においてはハインリッヒの経験則がある。1件の重大事故に対して29件の軽微な事故があり、300件のヒヤリ・ハットがあると言われている。製造現場ではヒヤリ・ハットしたことを見つける活動がある。さらに「赤チン事故(軽症)」があるかもしれない。この段階で対策を講じれば重大な労災事故(食品工場では少ないが)は事前防止できる。

食品の異物混入に対しても清掃時に問題発見することがある。これをヒヤリ・ハットとして対策し異物混入を未然防止しなければならない。これを常に行うためにマネジメントシステムに組み込んでおくことが必要である。